400-800-7672

400-800-7672

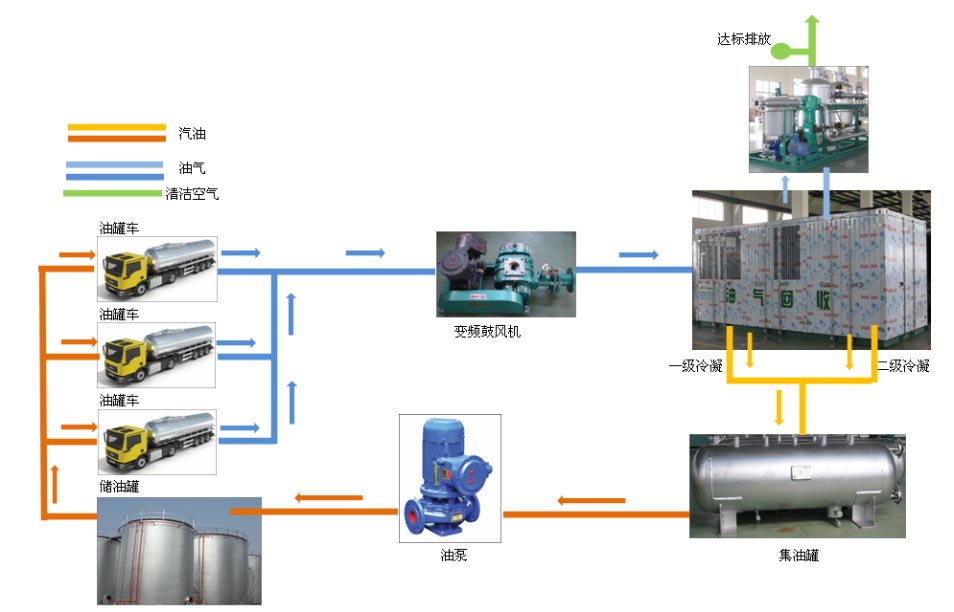

— 煉油產線、油庫油站、裝卸車和卸油碼頭等場景常常需要油氣回收凈化裝置,一般采用多級冷凝深冷+吸附/催化燃燒方法,使得油氣得到有效回收,尾氣達標排放。

— 如某煉化公司罐組、零位池原料卸車和鶴位,選用一套TMCVS1800冷凝+吸附油氣回收裝置,油氣處理能力為1800 m3/h。

— 該裝置對油氣實行梯度降溫,當油氣溫度降至-70~-75℃時,尾氣非甲烷總烴的質量含量不足70g/m3,為安全達標此時再經吸附處理,最終尾氣非甲烷總烴的排放濃度符合GB20950-2007 《儲油庫大氣污染排放標準》要求。

1、 將各鶴位和油罐呼吸排出的油氣收集進入到集氣總管;

2、 集氣總管上的壓力傳感器將壓力信號反饋給控制系統;

3、 控制系統通過變頻器調節變頻風泵抽氣能力,適時跟蹤裝車的排氣速度;

4、 被集中收集的油氣輸送到油氣回收機組。油氣在冷凝單元中通過分梯度“冷凝”的方式將絕大部分油氣轉化為液態油直接回收至儲罐,分凝后的低濃度油氣和進氣進行回熱交換至近常溫狀態進入吸附單元;

5、 出回熱交換器的低濃度近常溫油氣繼續進入兩并聯罐(A罐、B罐)組成的吸附單元進行吸附處理,吸附末端干凈氣體直接達標排放,達到吸附飽和的吸附罐則進入真空解析過程,同時,并聯的另一吸附罐進入吸附過程;

6、 解析后的高濃度氣體進入集油罐進行吸收處理,少量未被吸收的油氣再進入冷凝系統進行下一個循環;

7、 集油罐裝滿后通過油泵自動輸送到用戶儲罐。

— 常溫油氣沿主油氣管道,經由防爆風泵(后置)送入油氣處理裝置的冷凝單元,風泵和裝在油氣主管上的壓力傳感器連鎖,根據發油量的大小自動變頻運行。

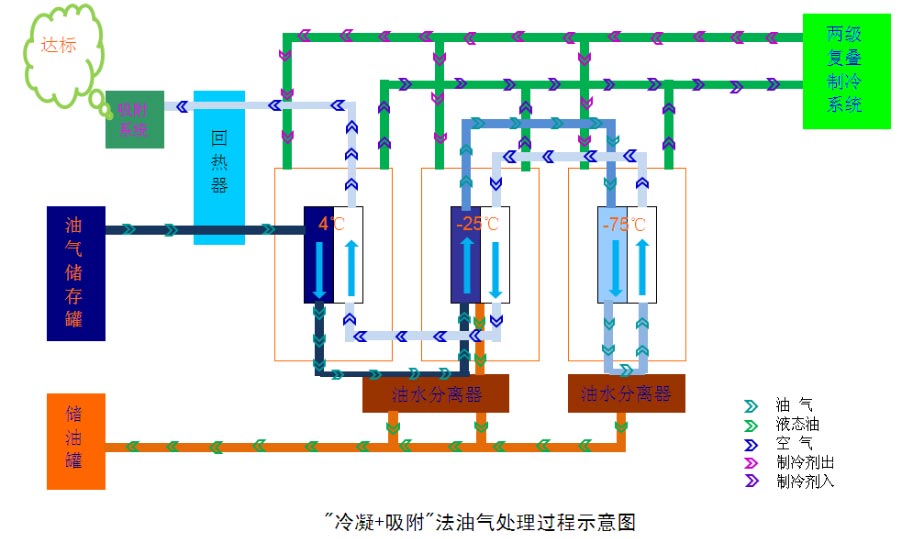

— 油氣直接進入回熱交換器與冷凝處理后的氣體進行回熱交換后繼續進入冷凝單元進行多級冷凝:先經預冷器被冷卻至4℃,冷凝出部分油和水,然后進入一級冷凝箱被冷卻至-25℃,再析出一部分油,再進入第二級冷凝箱被冷卻至-75℃,進一步析出一部分油,至此大部分的烴類組分被冷凝液化析出,分離出油后的低溫貧油氣體再依次回到第一級冷凝箱、回熱交換器進行回熱交換,溫度回升到接近常溫,至此,完成了氣路的冷量回收利用。同時,每一級冷場出油管路上均設有利用制冷系統壓縮機排出的過熱蒸汽將油溫升至冰點以上的油冷回收裝置,解決了油冷回收問題,且每一級出油管不會產生冰堵或凝結現象。設備制冷系統的所有制冷量全部用于克服油氣從氣態變為液態的汽化潛熱,無多余的冷量浪費。

— 未被冷凝處理的低濃度油氣,進入到吸附系統,吸附系統由兩吸附罐交替進行吸附——脫附——清掃過程,在常壓下A罐吸附原料中的剩余油氣組分、當吸附飽和后、系統自動切入B罐進行吸附處理,同時A罐進行真空脫附使吸附劑獲得再生,脫附出的油氣進入設備自帶的集油罐進行吸收,未被吸收的少量油氣進入下一個循環冷凝處理,經過吸附系統分離出來的達標尾氣經阻火器安全排空。

? 油氣收集系統

? 油氣輸送系統

? 油氣的冷凝液化分離系統

? 變壓吸附、解析系統

? 所回收油品的自動輸送系統

? 防油品倒流系統

? 油/氣分離系統

? 防油路凍結系統

? 裝置自控系統

? 油廠界面安全裝置

可處理苯類、酮類、醇類、醚類、烷類及其混合類有機廢氣;

主要用于化工、機械、電子、電器、涂裝、制鞋、橡膠、塑料、印刷及各種工業生產車間產生的有害廢氣的凈化處理。